活用例

[プレス金型の場合①] 部分リバースで、金型の手仕上げ加工を手早く設計へフィードバック(金型コピー)

コピー金型、スペアパーツの製作にspScanリバースエンジニアリングを活用した例をご紹介します。

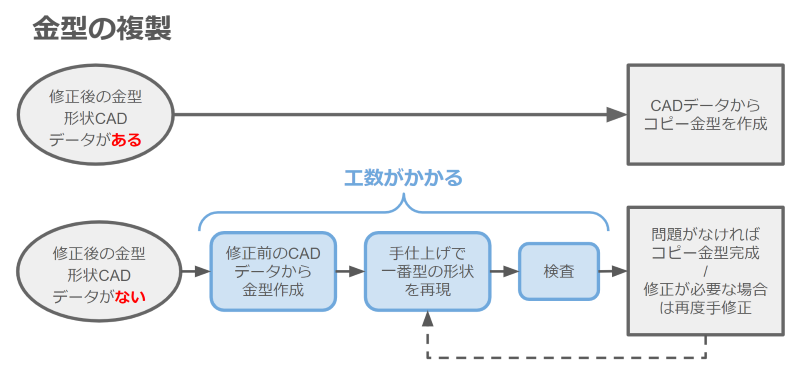

コピー金型製作の課題

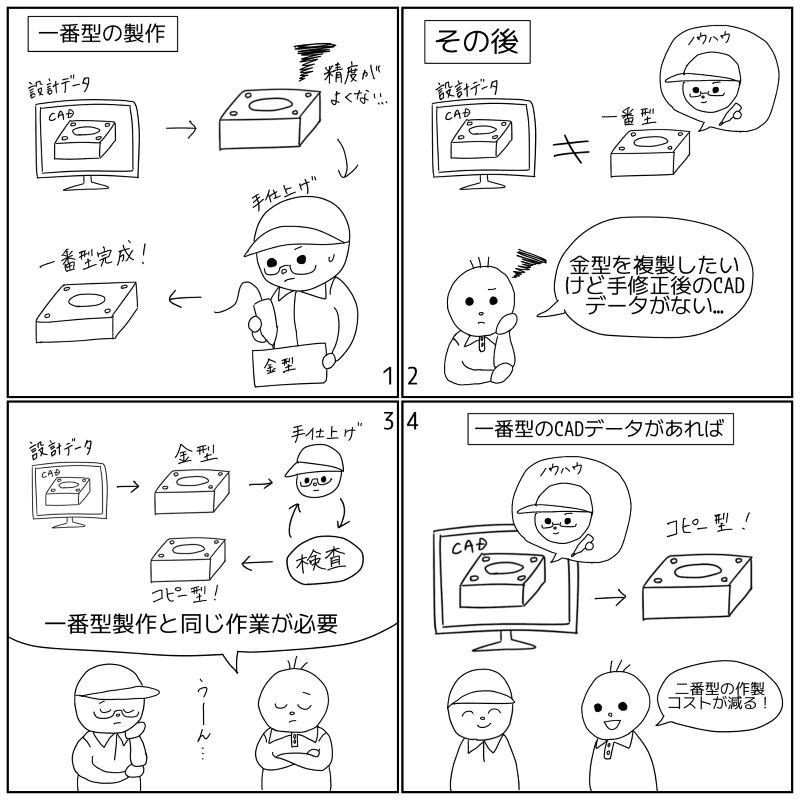

プレス金型製作では、CADで設計した金型形状を使ってプレスした製品の精度を確認しています。プレス製品形状が要求された精度になるまで、金型形状の修正が必要になります。

①金型を製作する、②製品をプレスする、③プレス製品の精度を確認するという工程において、製品精度が悪かった場合、再度、金型修正に戻ることになります。このようなトライ&エラー(手戻り)を数回繰り返し、精度が良いプレス製品を生産できる金型にします。

後の運用を考慮すると通常はCADで形状を修正することが理想ですが、金型製作現場の担当者の長年の経験で、金型形状を手作業で変更することがあります。こういった手作業の修正で一番型が作成された後、手仕上げ形状が金型CADデータへ反映されていない場合が多くありました。

手仕上げ後の最終的な金型形状がCADデータとして残っていない場合、不便が生じることがあります。海外への生産設備の展開や予備パーツの準備などで、一番型と同じ金型(二番型)を複数製作することになった時、二番型の作成時でも一番型と同様に、手作業による金型修正を行わなければなりません。また、状況によっては形状の再現のために再度トライ&エラーを繰り返す可能性もあります。

リバースエンジニアリングで手仕上げ形状の金型CADへ反映

上述のように、金型の最終形状をCADデータとして残しておくことで、金型の長期的な運用がよりスムーズになります。一方で、手仕上げで完成した一番型の形状をCADデータに反映させるには、下記のような課題もあります。

こうした課題は、spScanのリバースエンジニアリング技術で解決できる可能性があります。

別ページ:リバースエンジニアリングとは?

- 現物の形状を再現してCADデータを作成するのは手間がかかる…

測定データを参照して曲面を作成することができるので、3DCADソフトを使ったモデリングの知識がなくても、現物の形状を再現したCADデータの作成が可能です。

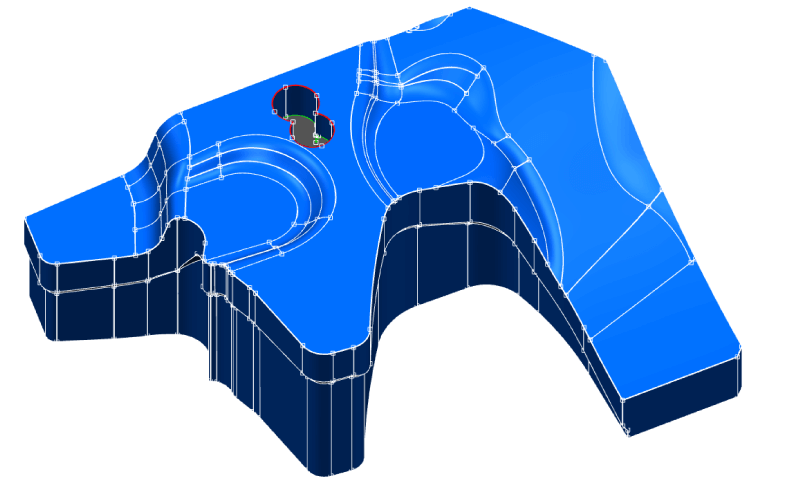

- 既にCADデータがあるのに、手仕上げ部を反映させるために再度一からCADデータを作成するのは面倒…

spScanの「部分リバース」機能で、金型CADと手仕上げ金型測定データを比較し、手仕上げ部のみのCAD面を作り変えることが可能です。手仕上げ部以外は元々のCADデータをそのまま利用できるため、リバース工数の削減になります。

リバースエンジニアリング技術の適用による効果

プレス金型の二番型作成コストの削減(あるユーザー様の例)

- 良い製品が生産出来る一番型の形状を反映し、二番型製作時の手戻り回数を削減しました。

手戻り回数:6回→2回 - 二番型の製作コストが削減されました。

設計、加工、トライアル、検査、などのTotal工数を65 %削減

その他:プレス用途に適したリバース面の作成が可能

spScanのリバース技術を適用することで、二番型作成コストの削減以外にも下記のような効果があります。

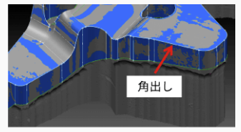

- 曲面と曲面の交線作成(角だし)が可能

トリム金型の切刃部の3Dプロファイルデータの作成へ適用が可能です。

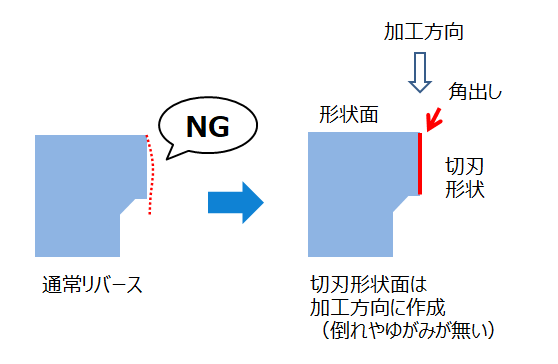

- プレス加工方向に対し、陰にならない曲面の作成が可能

トリム金型の切刃部にプレス加工方向に押出しをした曲面の作成が可能です。

tag : 部分リバース 金型リバース 点群データのCAD化