機能

スポット溶接打点の革新的な検査

接触式スポット溶接打点検査でミスやモレをなくしたいと思っていませんか。

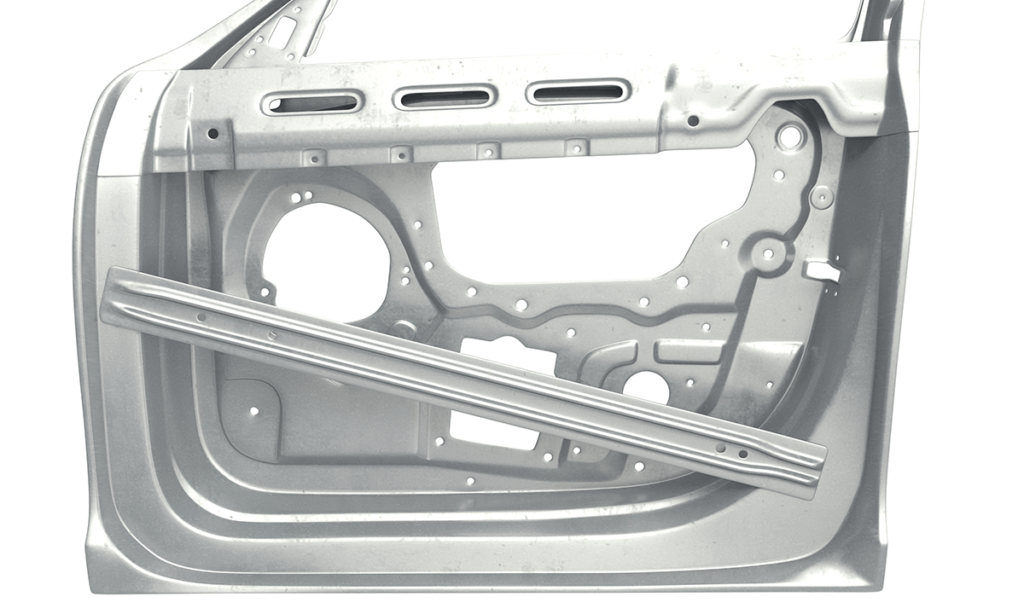

量産品はロボットによる溶接を行います。量産前に、正しい位置にスポット溶接打点があるかを検査し、溶接位置を調整します。その検査手段のほとんどは、溶接部を目視で確認し、接触式測定機を使用した検査です。

接触式測定における「ミス」や「モレ」を解消したい

プレス製品のスポット溶接打点検査は、数十点から数千点の溶接部の中心位置を接触式検査で実施しています。

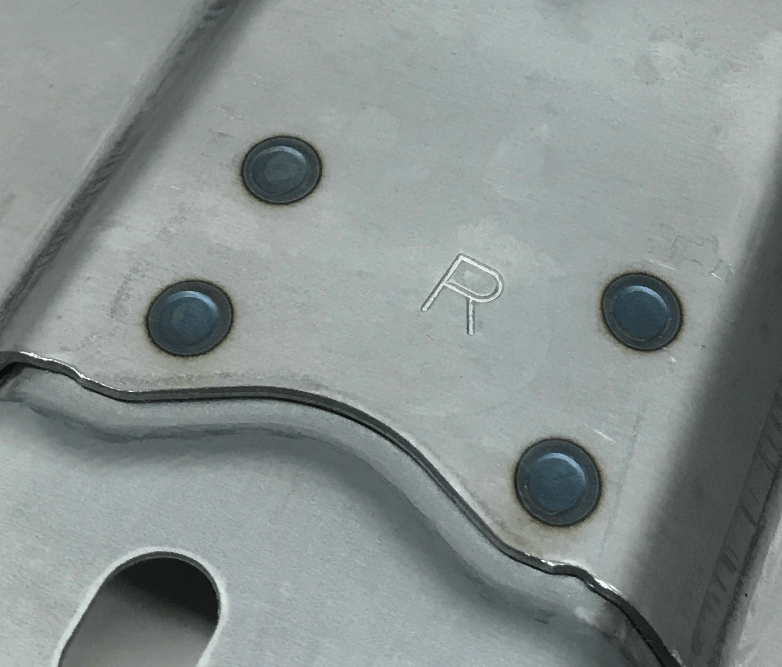

接触式測定では、すべてのスポット溶接部を目視により見つけ、プローブを接触させ検査します。そのため、かなりの時間を要し、検査部位の「ミス」や「モレ」が発生する場合があります。

接触式測定における課題

- 測定に長時間かかる

- 人による検査結果にばらつきが出る「ミス」

- 測定忘れの発生「モレ」

- 溶接忘れの箇所の見落とし「モレ」

- 「ミス」「モレ」が発生した場合の再検査に時間がかかる

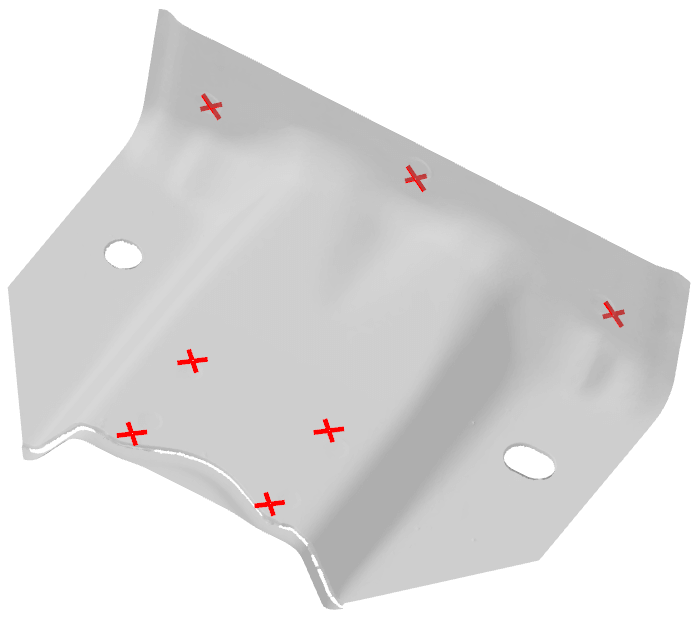

CADデータによる「モレ」を解消

あらかじめCADデータに溶接ポイント図形を登録しておくと、溶接ポイントを自動的に認識し「モレ」を解消できます。

CADデータのスポット図形

- Cross: 交差する2直線

- Point: 点図形(法線方向はCAD面の方向)

- Circle: 円図形

自動検査で時間短縮および「ミス」や「モレ」を解消

「ミス」や「モレ」が発生した場合、再度検査する必要があり準備や測定に時間を要します。

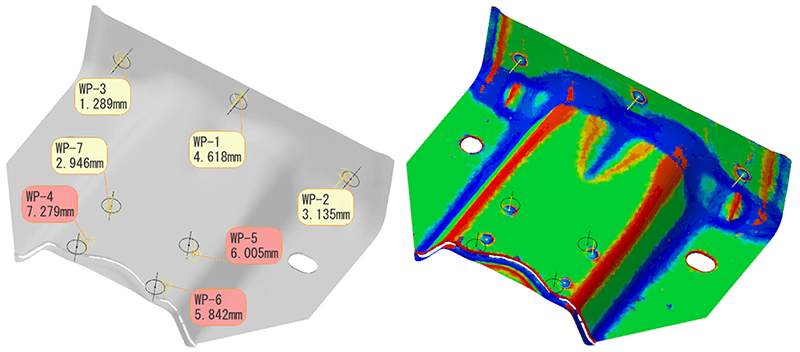

spGaugeを使用すると、スポット溶接後の形状の非接触測定点群データと、スポット溶接打点位置のCADデータを準備することにより、自動で溶接打点の中心を検出して「ミス」や「モレ」を防ぐことができます。

また、溶接加工間隔が狭いと溶接不良の原因になりますが、spGaugeはすべてのスポット溶接打点が適正な間隔になっていることを簡単に確認できます。

さらに再測定が必要になった場合でも、測定点群データを再利用でき、spGaugeで条件等を変更し解析することができます。

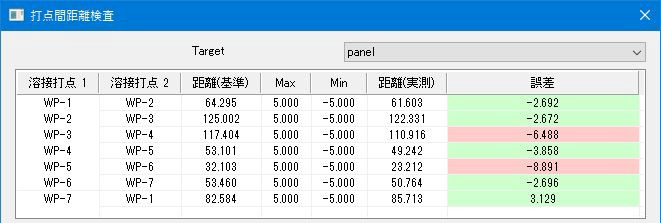

溶接打点間の距離判定

溶接打点間が狭い場合、接着状態に不具合が発生します。すべての溶接打点間の距離を確認することにより危険箇所を検出することが可能です。

溶接打点検査の効果

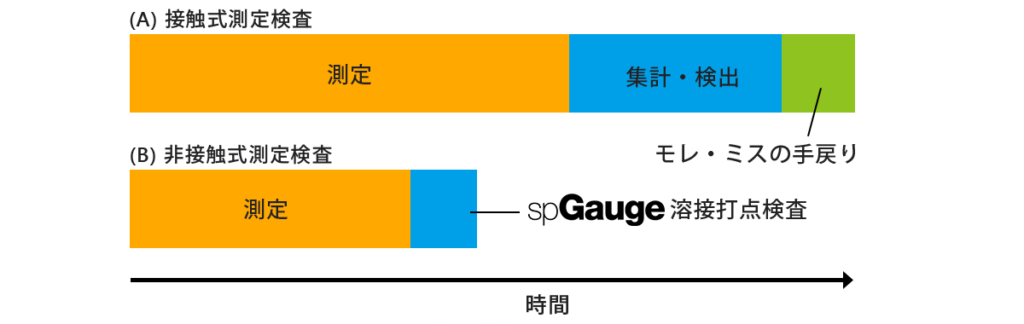

測定から集計・確認時間が5割減!

(A) 接触式測定における3000ヵ所の溶接打点の測定および集計・確認

(B) 非接触式測定における形状測定およびspGaugeを使用したスポット溶接打点検査