機能

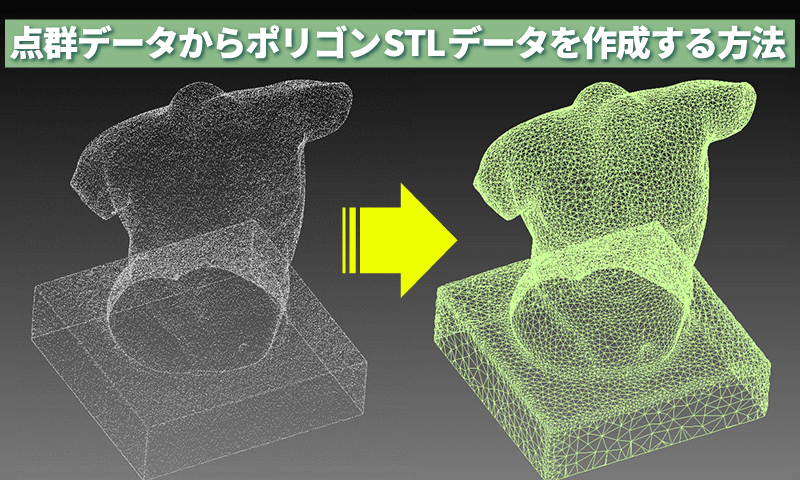

点群データからポリゴンSTLデータを作成する方法

3Dスキャナー(非接触測定機)で測定したデータ(点群、ポリゴン)をリバースエンジニアリングソフトにてポリゴン化する技術の概要を紹介します。

測定点群データをポリゴン化する

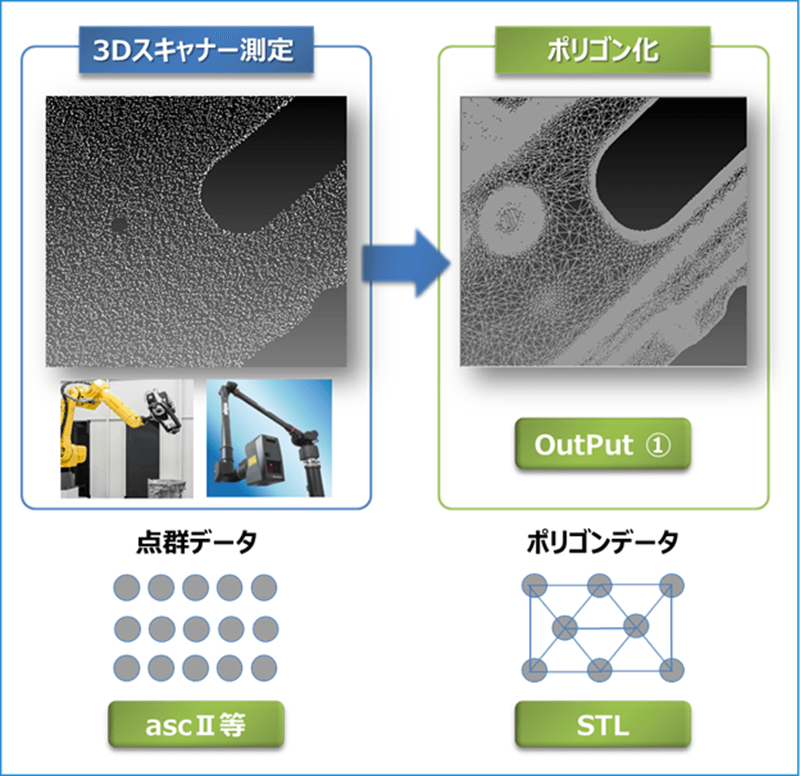

ポリゴン化のイメージは以下になります。

ポリゴンデータ

ポリゴン=多角形を意味し、リバースエンジニアリングソフトでは三角形ポリゴン(頂点三点の平面)で表現します。

非接触測定機で得られた点群データからポリゴンデータを作成します。ポリゴン作成時に許容誤差値を少なくすると、細かいサイズのポリゴンが作成され、許容誤差値を大きくするほど、ポリゴンサイズが大きくなります。

一般的に、点群データよりもポリゴンデータのほうが頂点数が少なくなるので、ポリゴンデータは点群データよりデータ容量が少なくなります。

3Dスキャナー非接触測定機側のソフトウェアで点群データからポリゴンデータの作成をすることもあります。この場合、測定データを高精度で再現したい理由で、測定機でのポリゴン化を細かいピッチで出力されるケースが多いようですが、データ容量が無意味に大きくなり、データの読み込みや、ビュー操作、リバース時の機能実行時の計算処理などで時間がかかり、扱いにくくなることも多いです。

また、細かい設定のポリゴンには製品形状にはない測定データのノイズ要因の凹凸までを再現したSTLデータになることがあり、本末転倒の結果を招く原因にもなりかねません。

再現したい精度、測定機の測定精度を加味し、ポリゴン化精度を決められることを推奨します。

3Dスキャナーで出力した細かいポリゴンSTLデータを弊社ソフト「spAlign(spGauge)」にて再現に必要な精度を指定して再ポリゴン化することも可能です。

spAlign(spGauge)で3DスキャナーTypeの測定データをポリゴン化する場合の指定値例

元データの精度、データの凹凸品質にもよりますが、プレス用金型、パネルでは、おおむね下記の設定イメージです。

- カメラType3Dスキャナーの測定データの場合

- プレス金型を測定時:0.005~0.01mm

- プレスパネルを測定時:0.05~0.1mm

- レーザーType3Dスキャナーの測定データの場合

- プレス金型を測定時:0.05~0.1mm

- プレスパネルを測定時:0.05~0.2mm

- プレス金型を測定時:0.05~0.1mm

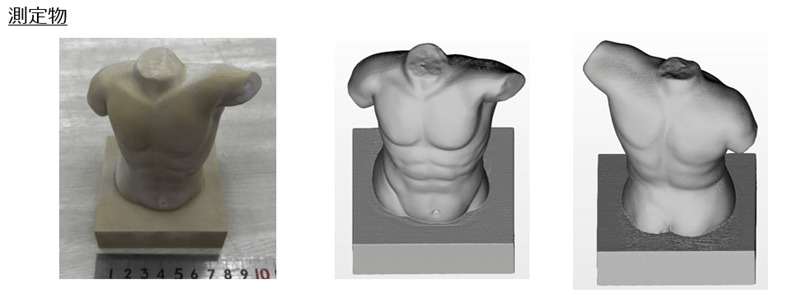

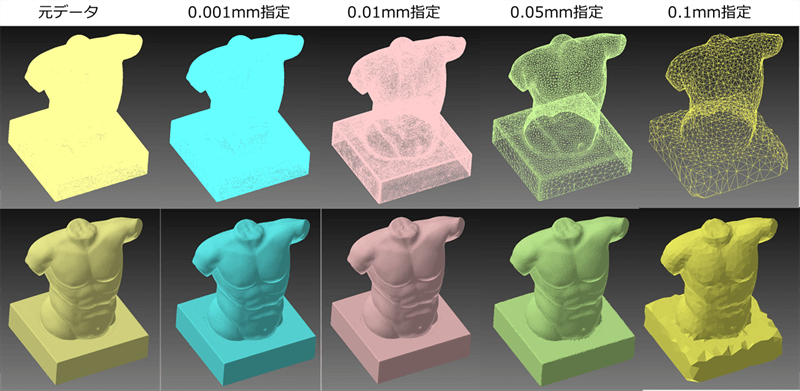

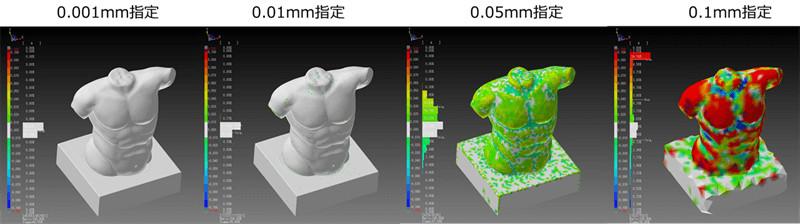

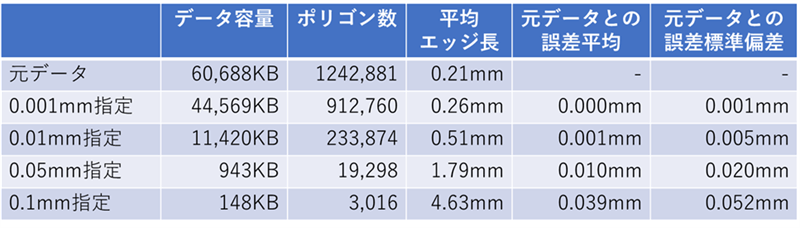

spAlign(spGauge)によるポリゴン指定精度 結果比較

ポリゴン化時の指定精度の違いによる比較をしました。ご参照ください。

3DスキャナーはカメラType、測定物のサイズは 約100✕120✕120mm、3Dプリンターで製作した石膏像のレプリカの測定データを比較しました。

3Dスキャナー側で、ある程度は軽量化されたポリゴンSTLでしたが、0.001mm指定のポリゴン化をすると、データ量は60.7MB→44.6MBに軽量化できました。

指定精度を大きくすると、ポリゴンサイズが大きく、ポリゴンデータを軽量にすることができます。この時、元のデータに対し、指定精度内でポリゴン化もできています。ただし、指定精度を大きくしすぎると、元形状の再現性も低下します。今回のテストデータでは、0.01mm、0.05mm指定が良さそうです。

ポリゴン化した形状とポリゴンサイズ

元データとポリゴン化後の誤差状況 カラーマップ、誤差分布グラフ表示

比較結果 データまとめ

ポリゴンデータの編集機能

ポリゴン化したSTLデータを編集する方法については、下記の「ポリゴンの不具合箇所を編集したい」のページもご参照ください。